Выгода порядка: как оптимизация процессов делает заводы эффективнее

Минпромторг России запускает новый механизм поддержки технопарков в сфере электронной промышленности. Он позволит создать в регионах площадки, которые полностью оснащены необходимым оборудованием для разработки и освоения производства высокотехнологичной электроники. Реализация каждого такого проекта может занимать до трех лет. На это время будет выделяться финансирование в размере до 900 млн рублей.

Средства позволят снизить часть затрат управляющих компаний на проектирование, строительство и модернизацию объектов инфраструктуры, а также приобретение оборудования и подключение к инженерным сетям. Получить субсидию из федерального бюджета регионы смогут при создании как государственных, так и частных технопарков.

А благодаря нацпроекту «Производительность труда» некоторые российские предприятия уже успешно пользуются другими мерами господдержки. На фабриках и заводах, участвующих в нацпроекте, внедряют инструменты бережливого производства. Под руководством экспертов Федерального и Региональных центров компетенций (ФЦК и РЦК) внутренние процессы в компаниях перестраиваются. Эффективность предприятий и бизнеса в целом повышаются, объемы выпускаемой продукции растут без дополнительных затрат.

В результате, даже когда экономические условия нестабильны, компании могут чувствовать себя уверенно и устойчиво. Ведь именно разработки таких предприятий обеспечивают промышленный и технологический суверенитет нашей страны. Кроме того, они позволяют рядовым потребителям пользоваться привычными благами в быту, например, счетчиками воды и газа.

Только нужные детали

НПО «ЭРГА» из Калуги — крупнейший в России поставщик магнитных систем и оборудования для десятка отраслей экономики. В 2022 году он отмечен федеральной премией «Золотой Меркурий» как лучшее малое предприятие в сфере промышленного производства. Помимо этого, компания — экспортер года в сфере машиностроения в ЦФО и в сфере высоких технологий в своем регионе.

Полный цикл на этом предприятии включает, в том числе, собственную лабораторию исследования материалов. Продукция «ЭРГА» сертифицирована по международным стандартам и получает сервисную поддержку на всех этапах работы. Коллектив предприятия активно вовлечен в процесс улучшения производства.

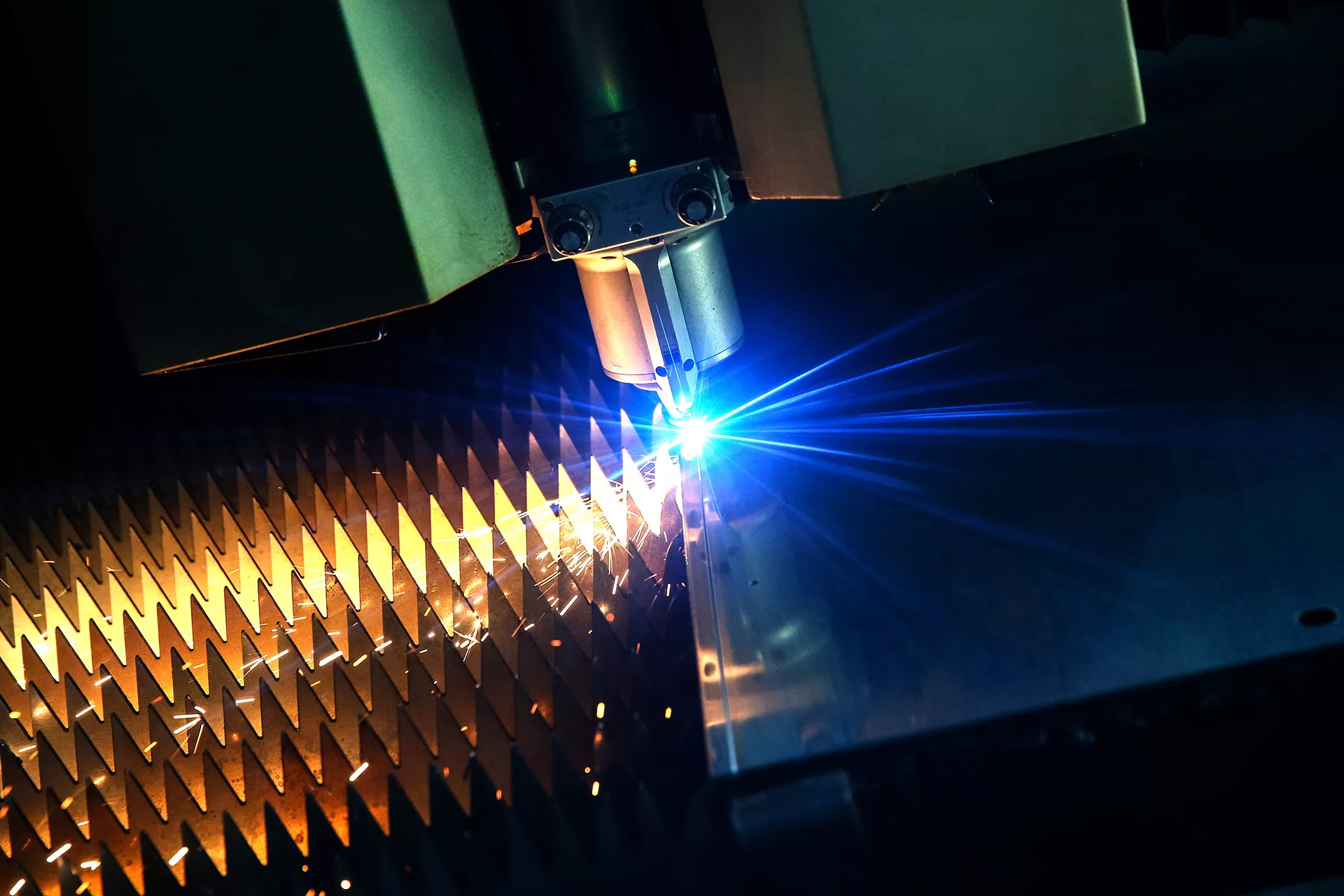

В начале ноября в Калуге подвели итоги шести месяцев работы на заводе «ЭРГА» по нацпроекту «Производительность труда». Преобразования здесь начали с оптимизации процесса изготовления магнитных сепараторов. Эталонным был выбран участок лазерной резки. Основная проблема состояла в изготовлении заготовок необоснованно большими партиями в неправильной последовательности. Из-за этого скапливались невостребованные детали для сборочных операций, в то время как на сборке ожидали те, что необходимы именно сейчас. Были на участке и проблемы, связанные с пересечением продуктовых потоков и размещением материалов и заготовок. Это мешало находить их быстро.

«Проект был непростой. Пришлось охватить значительную часть основной цепочки и вспомогательных процессов. Изменения затронули всю линейку продукции, — отметил сотрудник Регионального центра компетенций Сергей Аверкин. — За счет применения бережливых принципов мы достигли серьезных результатов. Это ценный опыт в моей практике по оптимизации многономенклатурного производства».

В зависимости от трудоемкости изготовления деталей объемы их партий снизили. Кроме того, на производстве внедрили систему штрихкодов, чтобы отслеживать статус выполнения задач. Плановые даты выпуска каждой детали теперь формируются в электронном виде. Это позволяет сотруднику готовить только то, что будет нужно в ближайшее время. А чтобы ускорить поиск и перемещение деталей, заготовительный участок перенесли в новое помещение. Там организовали не только рабочие места, но и зоны адресного хранения материалов и размещения заготовок.

Нововведения позволили сократить время создания заготовок на 14%: с 69 до 59 дней.

Количество продукции, которую выпускает работник в смену, увеличилось при этом на 10,6%. В денежном эквиваленте экономический эффект модернизации для предприятия составил 3,3 млн рублей в месяц.

«Важную роль в хороших показателях за полугодие сыграло прохождение «Фабрики процессов», — считает ведущий инженер по развитию производства и по совместительству руководитель рабочей группы Василий Омельчук. — Тесная и интенсивная командная работа подстегнула инициативу наших сотрудников и их желание участвовать во внедрении изменений».

Запасы не залеживаются

Кемеровский завод «Электромашина» уже 15 лет занимается разработкой и производством горно-шахтного электрооборудования. Продукция кузбасских машиностроителей пользуется высоким спросом не только в родном регионе, но и за рубежом.

В этом году предприятие стало одним из самых результативных участников нацпроекта «Производительность труда». Завод вошел в тройку лучших в стране по оптимизации запасов с помощью бережливых технологий. При поддержке РЦК ему удалось сократить складские и производственные запасы почти в 9 раз. Это значительно уменьшило объемы незавершенной продукции и повысило общую эффективность работы компании.

Для повышения производительности труда на предприятии была грамотно организована система хранения рабочих инструментов, деталей и комплектующих, чтобы сотрудники не тратили лишнее время на их поиск и перемещение по цехам. Эксперты помогли изменить алгоритм проведения сварочных работ. Раньше неоптимальная организация этого процесса была основной причиной брака. В результате выработка в расчете на одного сотрудника увеличилась на 12%, а общая производительность на пилотном потоке выросла на 10%.

«Только за счет внедрения бережливых технологий — без дополнительных инвестиций — экономический эффект для «Электромашины» в денежном эквиваленте составил более 16 млн рублей чистой прибыли в год дополнительно. Эти средства компания может направить либо на развитие, либо на повышение зарплат сотрудникам», — отметил руководитель Регионального центра компетенций в сфере производительности труда Дмитрий Перекрестов.

Есть стандарт — работа спорится

Предприятие «Счетприбор» — достойный преемник Орловского часового завода, который продолжает славные традиции легендарного производства и сохраняет его огромный технический потенциал. Как и раньше, здесь создают надежные, долговечные и точные механизмы. Сейчас это в основном приборы для учета энергоресурсов, оснащенные такими опциями, как термокоррекция, архив или автоматизированный съем показаний, а также запорный клапан.

Продукция производителя сертифицирована по международному стандарту, она внесена в Государственные реестры средств измерения не только в нашей стране, но и за рубежом. Сеть дилерских и сервисных центров предприятия охватывает 59 российских регионов, а также Белоруссию, Казахстан, Узбекистан и Киргизию.

«Счетприбор» имеет собственную инструментальную и конструкторско-технологическую базу. Это позволяет заводу как для собственных нужд, так и для других компаний в кратчайшие сроки разрабатывать и изготавливать любые сложные изделия и запускать их в серийное производство. Поддерживать высокое качество помогает сотрудничество с московским Институтом проблем управления РАН, а также двумя орловскими университетами.

С апреля по сентябрь нынешнего года при поддержке нацпроекта «Производительность труда» на заводе в Орле активно внедряли принципы бережливого производства. Поток, на котором выпускают малогабаритные бытовые счетчики газа, выбрали в качестве пилотного — он обеспечивает 34% выручки предприятия. Перед рабочей группой стояла задача снизить себестоимость при изготовлении, сократить объем ручного труда, повысить общую производительность.

По итогам модернизации время выполнения операций на участке сборки сократилось с 3,06 мин. до 2,08 мин. Создание стандартов процедур и рабочих мест позволило улучшить условия труда сотрудников завода и увеличить выработку. Внедрив бережливые инструменты под контролем РЦК, на предприятии также существенно сократили незавершенное производство. Время технологического процесса на пилотном потоке сократилось на 35,9%, а объем продукции, который раньше выпускали десять рабочих смен, теперь производят за семь.

Напомним, главная цель национального проекта «Производительность труда» — обеспечить стабильный рост этого параметра на средних и крупных предприятиях несырьевых отраслей экономики. Предполагается, что ежегодно производительность труда должна увеличиваться на 5%. Помимо внедрения принципов бережливого производства этому также способствуют программы профессиональной переподготовки для управленцев, меры финансовой и нефинансовой поддержки, налоговые преференции, а также помощь с выходом на экспорт и устранение административных барьеров.

Подпишитесь на новости национального проекта