Семь кило вафель за час: как нацпроект помог кубанскому предприятию улучшить производство

Начало июля – настоящий праздник для всех сладкоежек. Третьего июля в некоторых странах отмечают День шоколадных вафель, а через неделю, 11 июля, – День шоколада!

Для работников завода «Кубаньмельпродукт» это еще и профессиональные праздники, ведь уже больше 20 лет они занимаются производством самых разных сладостей к чаю: вафель, сухарей, пряников, печенья, пирожных, бисквитов, мармелада. Всего и не перечислить! Шутка ли, полный список продукции, которую потребители в 18 регионах страны знают под маркой «Динсладия», состоит из более чем 150 наименований!

С 2021 года в «Кубаньмельпродукт» не только вкусно готовят по старинным традиционным рецептам, но делают это и еще более экономно, чем раньше. С середины декабря 2020 года компания стала участницей нацпроекта «Производительность труда». Под руководством экспертов регионального центра компетенций Краснодарского края на предприятии в Динском районе уже полгода внедряют принципы бережливого производства.

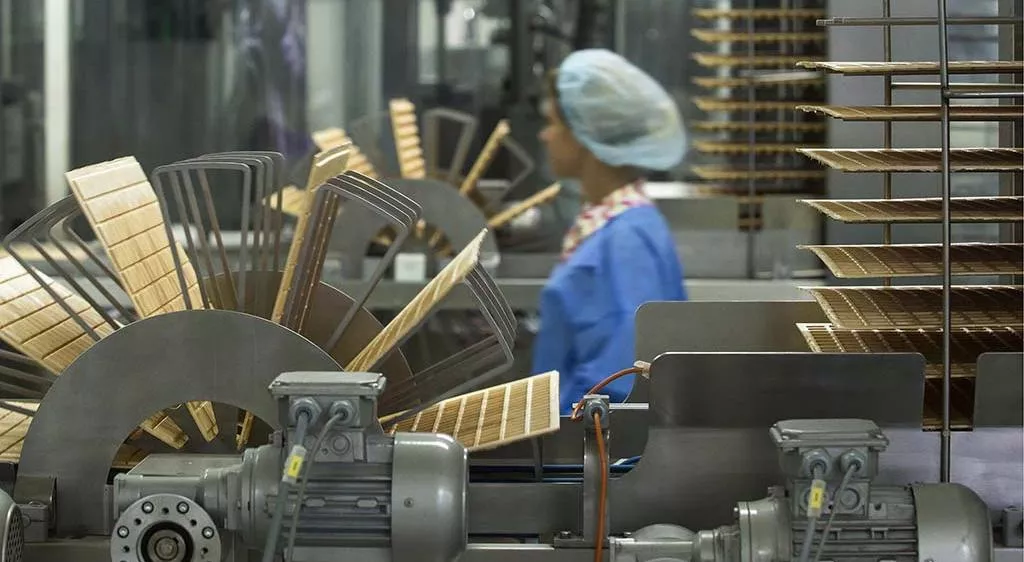

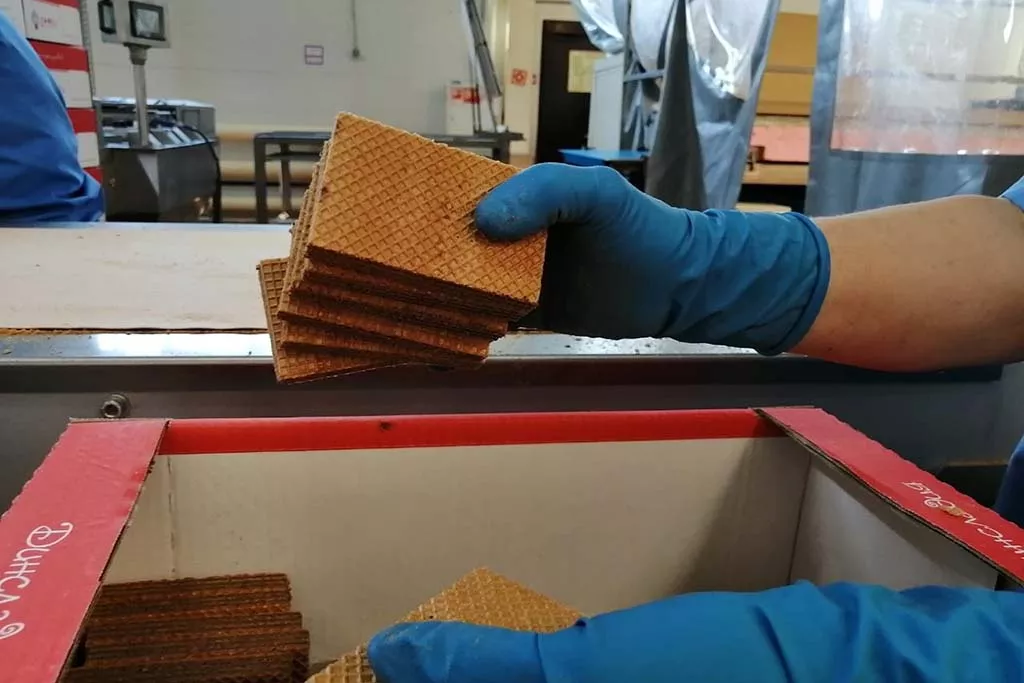

Больше вафель за меньшее время

Тестовым полигоном для новых технологий на кондитерском заводе стал поток по производству вафель. На их продажу приходится 12% от общей годовой выручки, то есть около 79 млн рублей. По совпадению оптимизацию на заводе закончили как раз незадолго до Дня шоколадных вафель — в последней декаде июня.

Вафли – это относительно новое направление для «Кубаньмельпродукта». В Динской станице их начали производить всего три года назад

«В свое время было трудно, мы не верили в это направление. А сейчас уже вынуждены заказывать у своих партнеров вторую линию, потому что первая не справляется. Уже есть основные договоренности, обсуждаем детали контрактов по производительности, по мощности, чтобы заложить какой-то запас. Вафли нарасхват! Доходит до того, что клиенты ожидают, пока им приготовят. Мы не думали, что они будут пользоваться таким спросом», — признается юрисконсульт и руководитель рабочей группы «Кубаньмельпродукт» Виталий Асауленко.

Сегодня кубанские вафли из Динской поставляют даже на Чукотку, в Комсомольск-на-Амуре и в Новосибирск.

За полгода работы выработку на линии удалось увеличить на 15%. Теперь на каждого работника здесь приходится не 6,3, а уже 7,3 кг вафель в час. При этом время на производство сократилось на 40 минут. Раньше оно занимало больше двух часов, а теперь — меньше полутора.

Как это нередко бывает, когда за дело берутся специалисты центра компетенций, видимых результатов удается добиться за счет совсем небольших, но важных изменений. Например, раньше для того, чтобы взвесить сырье, работникам «Кубаньмельпродукт» приходилось переходить из помещения в помещение. А теперь в этом нет необходимости.

«Создано эталонное рабочее место: оборудован специальный стеллаж, где предусмотрено место для весов. С помощью, казалось бы, элементарных вещей удалось снизить себестоимость продукта, соответственно, и цена на него расти не будет», — объясняет министр экономики Краснодарского края Алексей Юртаев.

Культура производства имеет значение

Большое внимание было решено уделить повышению общей культуры производства на линии и производственной дисциплины. Помимо эталона рабочего места на участке подготовки начинки на пилотном потоке разработали также стандарты для операционных процедур. В частности, появились правила перемещения изделий и материалов в потоке, инструкции по эксплуатации поддонов с закреплением ответственных, начали следить за оснащением рабочих мест инвентарем для уборки.

На оборудовании пилотного потока и дополнительного проекта внедрен расчет эффективности использования критичного оборудования с возможностью еженедельного анализа показателей (доступность, производительность, качество).

Важность обратной связи

На предприятии появился инфоцентр, где регулярно проводятся совещания. Там представляют визуализацию протокола, проговаривают сроки корректирующих мероприятий и назначают ответственных за них.

При этом у сотрудников есть возможность подать свои предложения руководству. Теперь на заводе будут даже проводить конкурсы подобных предложений. По словам Виталия Асауленко, изначально систему подачи предложений сотрудники не поняли, но потом оценили ее по достоинству.

«Все озадачены работой: у нас жесткие графики, жесткие контракты. Люди к такому не привыкли. Они знают, что должны прийти и сделать определенную выработку согласно заявке. Мы работаем по прямым заявкам, и у нас не застаивается продукция. От клиентов приняли заявку, и в течение полусуток–суток пытаемся ее реализовать, — объясняет Виталий Асауленко. — Некоторые просто боялись упасть в грязь лицом, думали, что из-за некомпетентности их предложения будут какими-то некорректными. Но мы попросили не обращать на это внимания и рассматривали все предложения: и правильные, и неправильные. Конечно, разумные мы услышали и, самое главное, реализовали. Люди остались довольны и теперь понимают, что обратная связь работает».

У сотрудников есть возможность подать свои предложения руководству. Теперь на заводе будут даже проводить конкурсы подобных предложений

Одним из ярких примеров того, что удалось улучшить на производстве по инициативе «снизу», стало обновление системы вызова слесаря и электрика. Раньше для этого было необходимо подойти к мастеру смены, и уже он звонил специалисту. Теперь же установлены два звоночка, при нажатии на которые можно послать сигнал мастеру напрямую. Скорость решения возникающих проблем заметно увеличилась.

Участие в нацпроекте завершено, но работа по модернизации продолжается

По словам Виталия Асауленко, к нововведениям на производстве работники привыкли не быстро. Люди не хотели выходить из зоны комфорта, поэтому им было трудно решиться на эти изменения. Не всегда совещания проходили мирно, случались словесные перепалки. Но вода камень точит.

«Очень большую роль сыграли личность и предыдущий опыт именно руководителя группы. Елена Александровна Самохина за счет своего многолетнего опыта, в том числе международного, смогла найти подход к каждому участнику группы, даже к самым проблемным сотрудникам, — подчеркивает Виталий Асауленко. — Она смогла не просто словами, какими-то психологическими

приемами ведения диалога, а делом доказать, что мы действительно какие-то моменты не замечаем. Она смогла заинтересовать, мотивировать и показать, что национальный проект предлагает действительно эффективные и современные решения».

По словам представителя компании, от участия в нацпроекте осталось приятное послевкусие, как после хороших физических нагрузок: сначала тяжело, а потом, во время отдыха, легко. Понемногу изменения дали результат, и теперь команда придерживается заданного нового вектора развития.

Методики, которые уже опробованы на производстве вафель, в «Кубаньмельпродукт» распространят на другие линии. Например, еще до конца пилотного проекта на заводе запустили сбор статистики поломок, брака и отбраковки на производстве овсяного печенья и пряников.

Руководству «Кубаньмельпродукт» предстоит выявить и проанализировать проблемы на других линиях, оптимизировать обеспечивающие, вспомогательные и офисные процессы. Кроме того, на предприятии пока не появился собственный внутренний инструктор по бережливому производству. Обучить и сертифицировать его — это тоже актуальная задача, которая будет стоять перед предприятием в ближайшее время.

Подпишитесь на новости национального проекта