Экономия для здоровья: как бережливые технологии помогают спасать жизни

Минпромторг поставил перед российскими предприятиями, производящими медицинское оборудование, амбициозную задачу. Всего за два года долю отечественных товаров на этом рынке необходимо нарастить до 50%, а к 2030 году она должна достигать уже 80%. Чтобы добиться этих показателей и обеспечить технологический суверенитет в такой жизненно важной отрасли, предприятиям нужно не только найти отечественных поставщиков материалов и деталей, но и начать рациональнее использовать имеющиеся ресурсы, время и силы сотрудников.

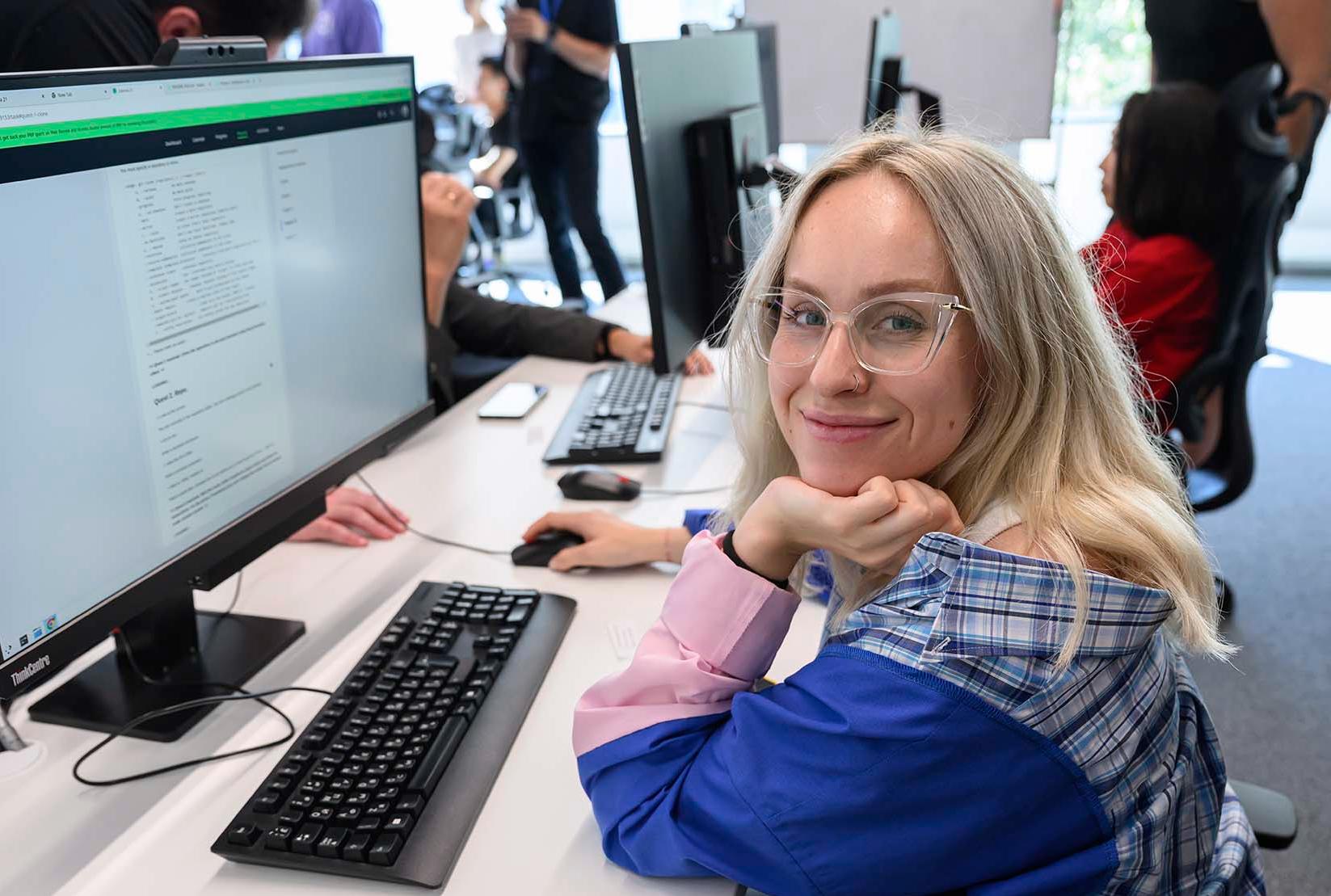

Новой промышленной культуре и бережливым технологиям их обучают эксперты национального проекта «Производительность труда». От других консультантов специалистов федерального и региональных центров компетенций принципиально отличает то, что они выходят на предприятия и оптимизируют производственные процессы вместе с персоналом завода или фабрики. Это позволяет не только выявить и устранить потери времени и простои оборудования, но и научить работников предприятия делать это самостоятельно.

В этой статье мы расскажем об опыте трех отечественных предприятий, выпускающих медицинскую продукцию, где специалисты ФЦК уже помогли заметно улучшить производительность.

Опыт, пригодившийся в пандемию

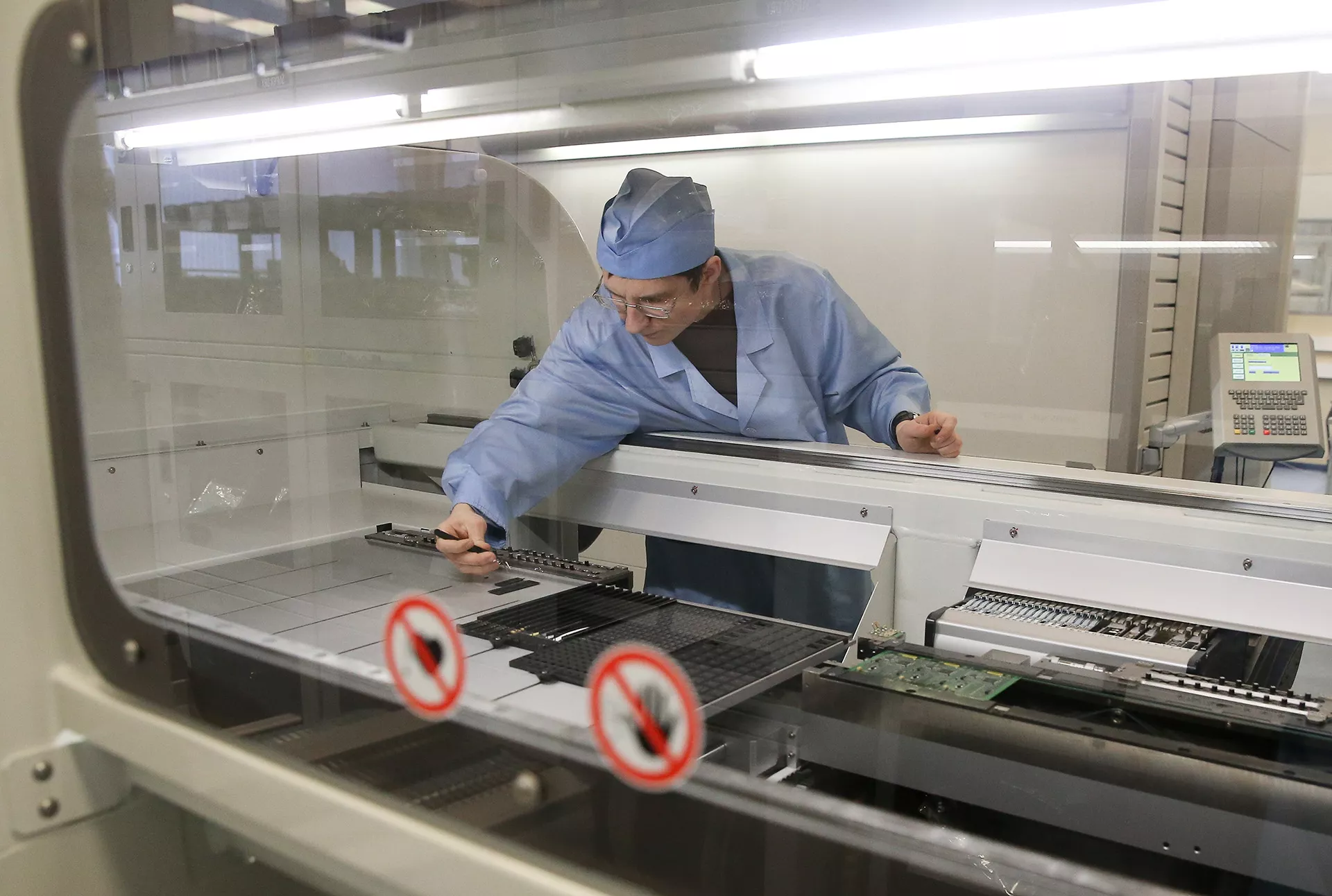

«Уральский оптико-механический завод» — один из крупнейших в оптической отрасли страны. На этом предприятии в Екатеринбурге изготавливают медицинское оборудование, энергосберегающую технику, геодезические и измерительные приборы. В холдинге «Швабе», входящем в госкорпорацию «Ростех», этот завод входит в число ключевых производств в области оптико-электронных приборов и систем.

В нацпроект «Производительность труда» предприятие вступило одним из первых, еще в 2018 году.

А после консультаций экспертов Федерального центра компетенций там стали собирать больше инкубаторов интенсивной терапии для новорожденных. С помощью этого оборудования можно выхаживать даже недоношенных младенцев с критически малым весом от 500 граммов.

Раньше, принося комплектующие, за смену оператор участка инкубаторов преодолевал около 8 км, поэтому работникам приходилось ждать детали, а также тратить много времени на их доводку. Сборка изделия растягивалась на два месяца.

Улучшить показатели помогла отладка производственной системы: перестановка оборудования, стандартизация рабочих мест, совершенствование логистики. Цикл производства одного аппарата сократился до 48 дней, при этом качество продукции возросло, а себестоимость, наоборот, снизилась на 8%. За полгода реализации проекта выработка каждого работника увеличилась на 10%, время производства снизилось на 29%, запасы незавершенных изделий в потоке сократились на 10%.

«Полученный опыт мы тиражировали и на другие линии. Это помогло значительно нарастить производство медицинских изделий во время пандемии коронавируса. Увеличился выпуск увлажнителей дыхательных смесей, которые применяют в аппаратах искусственной вентиляции легких. Всего предприятие поставило в реанимации около 22 тысяч единиц медицинского оборудования для аппаратов ИВЛ», — рассказывает генеральный директор «Уральского оптико-механического завода» Анатолий Слудных.

Для российских кардиологов

Научно-производственное предприятие «МедИнж» из Пензы — это целая сеть компаний, создающих современную медицинскую продукцию. Они исследуют, разрабатывают, внедряют и продвигают собственные инновационные изделия для кардио- и эндоваскулярной хирургии, анестезиологии и реанимации, а также эндопротезы и имплантаты.

В национальном проекте «Производительность труда» предприятие участвует с 2020 года. Инструменты бережливого производства было решено внедрить на участке, где производится аортальный протез клапана «МедЛаб-КТ». Его можно имплантировать без сложного хирургического вмешательства: врач делает небольшой надрез в области груди и через него доставляет протез прямо в работающее сердце. На тот момент подобные клапаны, кроме России, производились только в США.

Обучение членов рабочей группы позволило пензенцам посмотреть на процесс производства под другим углом и определить издержки.

Например, прежде каждое изделие за полный цикл проходило между отделами предприятия, где изготавливают комплектующие, почти 15 км. Благодаря экспертам Федерального центра компетенций процесс удалось оптимизировать, и объем выпуска протезов вырос почти втрое: если раньше на предприятии за сутки успевали изготовить только три протеза, то теперь — восемь.

Объемы незавершенного производства также сократились более чем в три раза: с 50 до 15 комплектов, а в целом изготовление протеза смогли ускорить вдвое — с 58 до 30 суток. «Во время работы с экспертами ФЦК мы проанализировали весь поток и выбрали эталонный участок, на который в первую очередь распространили все инструменты», — поясняет инженер-технолог Сергей Сергеев.

Следующим проектом на предприятии стало повышение производительности труда при производстве коронарных стентов.

«Основные проблемы связаны с большим объемом ручного труда, изделия ведь специфические, — рассказывает руководитель проектного офиса компании по производству клапанов для сердца «МедИнж» Александр Евдокимов. — Всегда основное внимание уделяли качеству, чтобы соответствовать мировому уровню, и меньше думали о том, как в принципе организовано производство». Теперь же, благодаря содействию специалистов ФЦК, на предприятии удалось найти баланс.

Делать ингаляторы быстрее

В феврале нынешнего года к участникам нацпроекта «Производительность труда» присоединилось предприятие «Алмаз» из Ростова-на-Дону. Это ведущий в России производитель ингаляторов, рециркуляторов, вапоризаторов для дома и лечебно-профилактических учреждений, в том числе военных госпиталей. Предприятие не раз побеждало в конкурсах «Лучшие товары Дона» и «100 лучших товаров России».

Теперь изготовитель медтехники приступил к поиску и устранению возможных производственных потерь. На первом этапе — диагностическом — его сотрудники разработали «дерево целей», создали экспериментальный участок, провели тренинг. А с конца марта началась активная фаза модернизации предприятия. По плану она продлится полгода — до конца сентября.

Благодаря нацпроекту по итогам трех лет «Алмаз» планирует повысить производительность труда не менее чем на 15%. Среди поставленных задач — внедрение инструментов бережливого производства на потоке изготовления ингаляторов с дальнейшим масштабированием опыта на все предприятие. Это позволит заметно сократить производственный цикл изготовления медтехники.

По итогам прошлого года более трех тысяч российских предприятий из 70 регионов страны уже присоединились к нацпроекту «Производительность труда». Еще пять тысяч компаний на тот момент подали заявки на участие в нем. Благодаря участию в нацпроекте цикл производства в среднем сокращается на 34%, выработка увеличивается на 46%, а объемы незавершенного производства уменьшаются на 36%. Общий вклад предприятий-участников в прирост ВВП уже составил 136 млрд рублей.

Подпишитесь на новости национального проекта